喷雾干燥技术作为颗粒成形与干燥工业领域的核心工艺之一,广泛应用于溶液、乳液及可泵性混悬液等液体原料的粉状、颗粒状或块状固体产品转化过程。该技术尤为适用于对成品颗粒大小分布、残留水分含量、堆积密度及颗粒形状有严格精度要求的场景,是确保产品质量一致性与稳定性的理想选择。

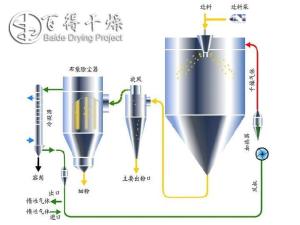

闭式循环喷雾干燥机工作原理

闭式循环喷雾干燥机通过一系列精密步骤,在干燥室内将含溶剂的液状原料转化为细微雾状液珠,并与热空气充分接触实现干燥。其关键流程包括:

(1) 料液雾化 :作为喷雾干燥的首要且关键步骤,雾化器将液体物料分散为微小雾滴,显著增大物料表面积,促进高效热质交换。雾化器类型多样,如压力式、旋转式和气流式雾化器,各自适用于不同粘度物料,并具备独特优势与挑战。

① 压力式雾化器 :利用高压泵加压液体,通过喷嘴形成雾滴,适用于高粘度物料,但需注意喷嘴堵塞风险。

② 旋转式雾化器 :通过高速旋转圆盘或轮盘抛散液体,产生均匀雾滴,适用于大流量处理,但设备复杂且成本较高。

③ 气流式雾化器 :利用高速气流吹散液体,雾化效果好且不易堵塞,但能耗较大。

(2) 雾滴与热空气接触混合 :雾化后的雾滴进入干燥室,与加热的循环氮气(或其他惰性气体)接触。热氮气源可来自密闭换热器或防爆电加热系统。接触方式包括逆流、顺流和混流,各有其热传递效率与物料适应性特点。

(3) 雾滴蒸发干燥 :雾滴与热氮气接触后,表面溶剂迅速蒸发,液滴温度升高且直径减小。内部氮气迁移补充表面蒸发损失,直至液滴完全干燥形成颗粒。

(4) 干燥产品与干燥介质分离 :干燥后的粉末或颗粒与热氮气一同排出干燥室,需通过旋风分离器、布袋过滤器等设备实现产品与介质的分离。分离后的热氮气可部分循环使用,提高能源利用率。

(5) 氮气闭式循环系统 :氮气作为惰性气体,在干燥过程中隔绝氧气,防止物料氧化,保证产品质量。闭式循环系统还实现了氮气的回收利用,降低了生产成本。

闭路循环喷雾干燥机技术优势

(1) 安全性高

惰性气体保护 :设备内部充入氮气,有效避免易燃易爆物料在生产过程中的起火或爆炸风险。

正压操作 :干燥塔内保持正压,压力变送器自动调节氮气进入量,确保系统压力平衡,增强安全性。

(2) 产品质量好

干燥效果佳 :高效雾化器确保液体均匀雾化,大接触面积促进快速干燥,提高生产效率与产品均匀性。

成分保留好 :高温短时间干燥方式 程度保留液体营养成分与活性物质,对磷酸铁锂等物料尤为重要。

(3) 环保节能

溶剂回收 :冷凝器回收热湿气中的溶媒,节约成本并减少环境污染。

能源循环利用 :封闭式循环系统提高能源利用效率,符合节能环保要求。

(4) 自动化程度高

自动控制 :先进控制系统与自动化技术实现液体雾化、干燥和排出等过程的自动控制,减少人工操作与误差。

操作简便 :设备操作简单方便,降低人力成本与操作人员工作强度。

综上所述,闭式循环喷雾干燥机以其高效、安全、环保及高度自动化的特点,在颗粒成形与干燥工业领域展现出显著优势,是推动产业升级与可持续发展的重要技术之一。