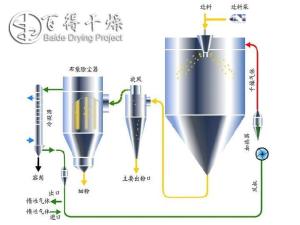

闭式离心喷雾干燥机作为现代工业颗粒制造的核心装备,基于热力学平衡原理与流体力学设计,实现液态物料到固态颗粒的高效转化。该系统通过惰性气体闭路循环,构建了安全可控的干燥环境,特别适用于含易燃易爆溶剂、易氧化物料及高附加值产品的生产。系统集成了雾化技术、气固分离技术及智能控制技术,确保产品粒度分布、含水率、松装密度等关键指标达到精准控制。

闭式离心喷雾干燥机 工艺原理与流程

(1) 物料雾化系统

① 离心式雾化器:采用高速旋转圆盘(线速度达150-250m/s),通过离心力将物料分散为10-200μm雾滴,处理量可达50m3/h,适用于高粘度物料。

② 压力式雾化器:利用柱塞泵产生5-200MPa高压,通过精密加工喷嘴(孔径0.5-3mm)形成空心锥喷雾,雾滴粒径可控性强。

③ 气流式雾化器:采用超音速气流(马赫数1.5-2.5)实现物料破碎,适用于低粘度物料及纳米级颗粒制备。

(2) 气固接触系统

① 干燥介质:采用氮气/二氧化碳惰性气体循环,温度控制精度±2℃,湿度≤10g/m3。

② 流场设计:

- 顺流型:入口温度150-300℃,出口温度60-120℃,适合热敏性物料

- 逆流型:热效率提升15-20%,颗粒停留时间延长30-50%

- 混流型:结合两者优势,实现干燥效率与产品质量的优化平衡

(3) 干燥动力学过程

① 恒速干燥阶段:表面汽化控制,干燥速率达0.5-2kg/m2·s

② 降速干燥阶段:内部扩散控制,通过控制露点温度实现残留溶剂≤0.1%

(4) 气固分离系统

① 多级旋风分离:一级分离效率≥95%(5μm以上颗粒),二级分离效率≥99.5%(1μm以上颗粒)

② 袋式过滤系统:采用PTFE覆膜滤袋,过滤精度达0.3μm,压力损失≤1.5kPa

(5) 溶剂回收系统

① 冷凝器:采用板式换热器,冷媒温度-10℃至-30℃可选,溶剂回收率≥98%

② 精馏单元:实现溶剂纯度提升至99%,满足循环使用要求

闭式离心喷雾干燥机 核心技术优势

(1) 本质安全设计

① 惰性气体保护:氧含量实时监测(精度±0.1%),联锁控制系统响应时间<500ms

② 防爆结构:符合ATEX 95/94/EC标准,配置爆破片、泄爆门等安全装置

③ 正压操作:系统压力维持50-200Pa,防止外部空气渗入

(2) 产品质量控制

① 粒度调控:通过雾化参数优化,实现D50=10-200μm精准控制

② 活性保留:高温瞬时干燥(停留时间2-15s),有效保留生物活性物质

③ 形态控制:通过流场设计实现颗粒球形度≥90%,松装密度0.3-1.2g/cm3

(3) 能效优化系统

① 能量循环:热效率达65-80%,比传统开放式系统节能40%以上

② 余热回收:配置板式换热器与热泵系统,实现废气余热再利用

③ 变频控制:根据处理量动态调整风机、泵组功率,节能率达20-30%

(4) 智能控制系统

① 分布式控制系统(DCS):集成PLC、SCADA与MES系统

② 关键参数在线监测:温度(精度±0.5℃)、压力(精度±0.1kPa)、流量(精度±1%)

③ 自适应控制算法:基于神经网络模型的PID参数自整定

(5) 典型应用领域

① 新能源材料:磷酸铁锂、三元前驱体、硅碳负极材料

② 医药中间体:抗生素、疫苗载体、缓释微球

③ 食品工业:乳粉、植物提取物、微胶囊香精

④ 化工行业:催化剂载体、颜料分散体、聚合物微球