喷雾干燥机是一种用于将液体物料快速干燥成粉末或颗粒状产品的设备,在食品、制药、化工等多个行业中有着广泛应用。目前常规喷雾干燥塔为上进风下排风的顺流干燥系统,尚且存在热风停留时间短,浪费能源及难以制备无尘颗粒物料的缺点。上进风下排风的传统喷雾干燥系统,产品粉粒太细会影响溶解性、冲调性能等。跑粉现象严重,会使产品得率低,主要原因是旋风分离器的分离效果差,只能满足对于大多数干燥物料粒径分布要求不高的物料的干燥。

随着 人口增长和老龄化加剧,人们对药品的需求不断增加,推动了医药制造业的持续发展。多级流化造粒喷雾干燥机能够满足医药行业对药品颗粒的严格要求,如粒度均匀性、流动性、溶解性等,可用于生产抗生素、维生素、酶制剂等多种药品,因此在医药领域的市场需求将保持稳定增长。

在食品加工领域,消费者对于食品的口感、品质和营养保留度关注度不断提升。该干燥机可用于生产奶粉、咖啡、调味品、保健品等各类食品,能够在保持食品营养成分的同时,赋予其良好的颗粒特性和溶解性,符合现代食品加工的发展趋势,市场潜力巨大。

多级流化造粒喷雾干燥机与其他类型的喷雾干燥机相比的性能优势

(1) 产品质量

颗粒形态优:能生产出粒度均匀、球形度高的颗粒,颗粒流动性、溶解性和分散性良好。如在食品、药品领域,能提高产品口感和吸收效果,这是传统喷雾干燥机较难达到的。

产品纯度高:干燥时物料中水分迅速蒸发,杂质难以随水分去除,产品纯度相对较高,可满足各行业对高品质产品的要求。

(2) 生产过程

干燥速度快:料液雾化后形成大量细小雾滴,与热空气接触时,水分能在极短时间内迅速蒸发,一般十几秒到数十秒即可完成干燥,特别适用于热敏性物料,能减少热敏性物质变质和分解,保留活性成分和营养成分。

连续化生产:设备运行稳定,易实现自动化操作,可连续化大规模生产。通过调整喷嘴、压力、流量及干燥温度、风速等参数,能 控制生产过程和产品质量,保证产品质量一致稳定,降低人工成本和劳动强度,提高生产效率和经济效益。

一步法造粒:将干燥和造粒合二为一,直接把液态物料转化为颗粒状产品,无需后续粉碎、筛选等工序,简化生产流程,减少设备占地面积和投资成本,避免了粉碎、筛选中可能产生的粉尘污染和物料损失,提高生产安全性和环保性。

(3) 物料适应性

适用物料广:可用于溶液、悬浮液、乳浊液等多种形态物料干燥造粒,对热敏性、高粘度、吸湿性强的物料等均有良好适应性,能满足化工、食品、制药、陶瓷等多行业生产需求。

可处理高湿物料:能连续处理高湿含量产品,对于初始水分含量高的物料,无需预干燥处理,可直接喷雾干燥造粒,进一步简化生产工艺,降低成本。

(4) 能源利用及环保

能源利用率高:干燥过程在较低排风温度下完成,相比其他干燥方式,能有效减少热量散失,提高能源利用效率,降低能源消耗和生产成本。

尾气粉尘低:配备高效除尘系统,如旋风分离器、布袋除尘器等,能充分分离和收集尾气中的粉尘,使尾气粉尘含量极低,一般能符合排放标准,减少环境污染,实现清洁生产。

(5) 操作维护

操作简单:操作相对简单,易于掌握,通过彩色大液晶触摸屏等操作界面,可实现全自动控制和手动控制相结合,方便用户根据生产需求灵活调整,设备运行状态还可实时监控和调整,确保生产稳定。

维护方便:设备结构设计合理,主要部件易于拆卸和清洗,便于日常维护和保养,降低维修成本和停机时间,延长设备使用寿命。

多级流化造粒喷雾干燥机 工作原理

多级喷雾流化干燥设备是一种将喷雾干燥技术与流化干燥技术相结合的先进干燥设备,其工作原理如下:

(1) 液体物料通过雾化器被雾化成细小的雾滴,形成很大的表面积,增加了与热风的接触面积。

(2) 雾化后的雾滴与经过加热的热风在干燥室内进行充分接触,在这个过程中,雾滴中的水分迅速蒸发,物料被初步干燥形成湿固体细粉。

(3) 湿固体细粉在下落过程中继续与热风接触进一步干燥,并落至雾化造粒区。

(4) 在雾化造粒区,湿粉与从流化床内随热气流飞扬上浮的细粉相互接触,逐渐形成较大的颗粒,进入塔底的内置式流化床,在流化床内继续干燥至合格水分后从溢流口排出。

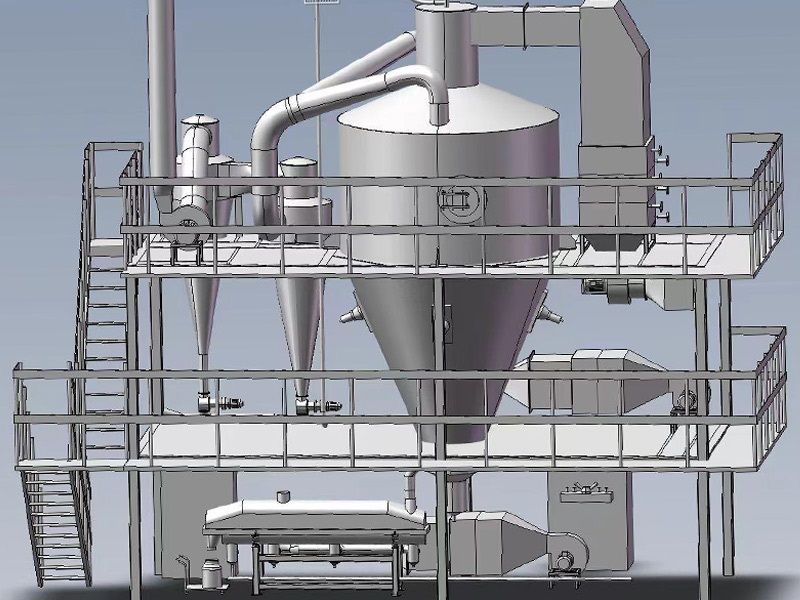

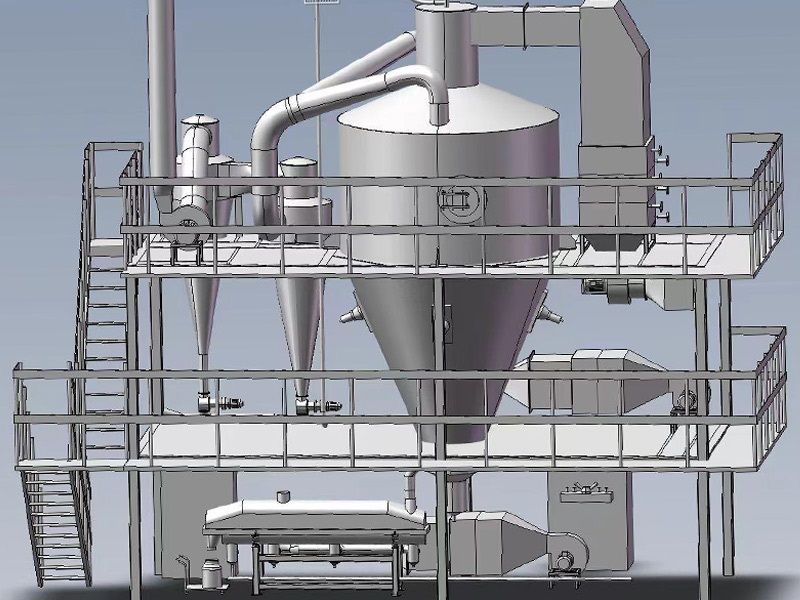

多级流化造粒喷雾干燥机 结构组成

(1) 进料系统:负责将待处理的液体或浆状物料稳定地输送到喷雾器中,确保物料供应的连续性和稳定性,一般由进料泵、管道、阀门等组成。

(2) 喷雾系统:是将物料雾化成小颗粒的关键部分,常见的雾化器有离心式、压力式等,不同的雾化器适用于不同的物料性质和生产要求。

(3) 干燥系统:主要由热风炉、空气过滤器、加热器等组成,其作用是产生高温的热风,并将热风均匀地送入干燥室内,为物料的干燥提供所需的热量和气流环境。

(4) 出料系统:用于将干燥好的产品从设备中顺利排出并收集起来,包括出料管道、出料阀门、集料器等部件。

(5) 流化床系统:位于干燥塔底部,是使物料形成流化状态的关键部分,由流化床体、分布板、气体分布器等组成,通过控制气体的流量和压力,使物料在流化床内呈现流化状态,促进颗粒之间的相互作用和干燥过程。

(6) 控制系统:对整个干燥过程进行 控制和监测,包括温度、压力、风速、物料流量等参数的控制,以确保设备的稳定运行和产品质量的一致性,通常由传感器、控制器、操作界面等组成。

多级流化造粒喷雾干燥机 技术特点

(1) 干燥效率高:由于物料被雾化成细小的雾滴,与热风的接触面积大,水分蒸发速度快,能够在短时间内完成干燥过程,大大提高了生产效率。

(2) 产品质量好:所得到的干燥产品具有良好的分散性、流动性和溶解性,颗粒形状规则、粒度均匀,产品质量稳定,能够满足不同行业对产品质量的严格要求。

(3) 适用范围广:可以处理各种不同性质的液体或浆状物料,如溶液、乳液、悬浮液、糊状物料等,广泛应用于化工、制药、食品、环保、纺织等多个行业。

(4) 操作控制方便:设备的自动化程度较高,通过控制系统可以实现对干燥过程的 控制和调节,操作简单方便,减少了人工干预,降低了劳动强度,同时也提高了生产过程的稳定性和可靠性。

(5) 节能环保:在干燥过程中,热风可以循环利用,提高了能源的利用率,降低了能源消耗;此外,设备的结构设计合理,密封性好,减少了热量的散失和粉尘的排放,具有较好的节能环保效果。

多级流化造粒喷雾干燥机 应用领域

(1) 化工行业:用于生产各种化工产品,如颜料、染料、涂料、催化剂、洗涤剂等,能够将液态的化工原料干燥成粉状或颗粒状的成品,方便储存、运输和使用。

(2) 制药行业:可用于药品的干燥和造粒,如抗生素、维生素、中药提取物等,能够保证药品的质量和稳定性,提高药品的溶解性和生物利用度。

(3) 食品行业:广泛应用于食品的加工生产,如奶粉、蛋白粉、咖啡粉、茶粉、调味料等,能够将液态的食品原料快速干燥成高品质的粉末状或颗粒状产品,保持食品的营养成分和口感。

(4) 环保行业:在污水处理、污泥干燥等领域也有应用,可以将污水中的污泥或其他废弃物干燥成固态物质,便于后续的处理和处置,减少对环境的污染。

(5) 其他领域:还可用于陶瓷、电子材料、生物制品等行业,对相关的液态物料进行干燥处理,满足不同行业的生产需求。

多级流化造粒喷雾干燥机 技术改进

(1) 颗粒质量控制更加精准

改进雾化技术:不断优化雾化器的设计和性能,提高雾化效果,使液滴更加均匀细小,从而得到粒度分布更窄、球形度更好、表面光滑的颗粒产品。例如,采用新型的离心雾化器、压力雾化器或二流体雾化器等,结合先进的雾化控制技术, 调节液滴的大小和分布,满足不同行业对颗粒质量的严格要求。

流化床设计优化:对内置流化床的结构进行改进和优化,如调整分布板的开孔率、形状和尺寸,优化流化气速的分布,提高物料在流化床内的流化效果和颗粒生长效率。通过 控制流化床内的温度、湿度和气流速度等参数,实现颗粒的均匀生长和 分级,得到质量稳定、性能优良的颗粒产品。

在线检测与反馈控制:配备先进的在线检测仪器,如激光粒度分析仪、颗粒图像分析仪等,对干燥过程中颗粒的粒度、形状、密度等质量指标进行实时检测,并将检测数据反馈至控制系统。控制系统根据反馈信息自动调整设备的运行参数,实现对颗粒质量的精准控制,确保产品质量符合高标准的要求。

(2) 多功能一体化集成

多种干燥技术组合:将多级流化造粒喷雾干燥技术与其他干燥技术,如真空干燥、冷冻干燥、微波干燥等进行有机结合,开发出多功能的干燥设备。根据物料的特性和干燥要求,在不同的干燥阶段选择合适的干燥方式,充分发挥各种干燥技术的优势,实现更高效、更节能、更 的干燥效果。

与其他工艺过程集成:除了干燥和造粒功能外,未来的多级流化造粒喷雾干燥机还将集成更多的工艺过程,如粉碎、混合、筛分、包衣等。通过将多个工艺过程集成在一台设备中,实现物料的连续化、自动化生产,减少生产环节,提高生产效率,降低生产成本,同时也提高了产品的质量稳定性和生产过程的可控性。

功能模块的灵活组合:采用模块化的设计理念,将干燥机的各个功能部件设计成独立的模块,用户可以根据自身的生产需求和工艺要求,灵活选择和组合不同的功能模块,实现设备的个性化定制,满足不同用户的多样化需求。

(3) 智能化自动化程度不断提高

过程控制系统升级:采用先进的传感器技术,对干燥过程中的温度、湿度、压力、流量等关键参数进行实时 监测,并将数据反馈至控制系统。基于这些实时数据,控制系统能够自动调节干燥机的运行参数,如热风温度、风速、雾化器转速等,以确保干燥过程始终处于 状态,提高产品质量的稳定性和一致性。

故障诊断与预警:借助人工智能和机器学习算法,设备能够对自身的运行状况进行实时评估和分析,提前发现潜在的故障隐患,并及时发出预警信号。同时,系统还可以提供详细的故障诊断信息,帮助维修人员快速定位和解决问题,减少设备停机时间,提高生产效率。

远程监控与操作:随着工业互联网技术的发展,多级流化造粒喷雾干燥机将具备远程监控和操作功能。用户可以通过手机、电脑等终端设备,随时随地查看设备的运行状态、参数设置以及生产数据,并可远程对设备进行操作和调整,实现智能化的生产管理。

(4) 节能与能源综合利用更加受重视

高效换热器的应用:研发和采用新型高效的换热器,如板式换热器、螺旋板式换热器等,提高热交换效率,使热风能够更充分地利用热能,降低能源消耗。同时,优化换热器的结构设计和材质选择,减少热损失,进一步提高能源利用率。

余热回收技术:配备余热回收装置,将干燥过程中产生的废气余热进行回收再利用。例如,通过热交换器将余热传递给进入干燥机的冷空气或物料,使其预热,从而减少对外部热源的需求,达到节能的目的。此外,还可以将余热用于其他生产环节或生活热水供应等,实现能源的综合利用。

优化能源管理系统:建立智能化的能源管理系统,对干燥机的能源消耗进行实时监测和分析,根据生产计划和设备运行状态,合理分配能源,制定 的能源使用方案。通过精细化的能源管理,降低单位产品的能耗,提高企业的经济效益和竞争力。

(5) 环保性能进一步提升

尾气处理技术创新:开发更高效的尾气处理技术,如采用新型的旋风分离器、布袋除尘器、湿式除尘器等组合式尾气处理系统,进一步降低尾气中的粉尘含量,使其达到更严格的环保排放标准。同时,研究和应用尾气中有害物质的去除技术,如除臭、脱硝、脱硫等,减少对环境的污染。

降低噪音污染:通过优化设备的结构设计、选用低噪音的电机和风机、增加隔音降噪措施等手段,降低干燥机运行过程中产生的噪音,改善工作环境,减少对周围居民和环境的影响。

可持续发展理念的融入:在设备的设计、制造和使用过程中,充分考虑可持续发展的要求,选用环保型的材料和零部件,提高设备的可回收性和再利用率。同时,加强对生产过程中废弃物的管理和处理,实现资源的循环利用,减少对环境的负荷。

(6) 设备大型化与小型化两极发展

大型化:随着各行业生产规模的不断扩大,对于大型多级流化造粒喷雾干燥机的需求也日益增加。大型设备能够实现更高的生产效率,降低单位产品的生产成本,满足大规模生产的需求。因此,未来将不断加大对大型干燥机的研发和生产力度,提高其技术性能和可靠性,以适应市场的发展趋势。

小型化:针对一些小型企业、科研机构和实验室的特殊需求,小型化的多级流化造粒喷雾干燥机也将得到进一步发展。小型设备具有占地面积小、操作灵活、易于维护等优点,能够满足小批量、多品种的生产和实验需求。同时,小型干燥机的研发也将更加注重其性能的优化和功能的集成化,提高其在小型生产和科研领域的应用价值 。