|

| 重量 | 3750kg |

| 品牌 | 百得干燥 |

| 功率 | 22KW |

| 型号 | DLG-2000 |

| 外形尺寸 | 2.1x2.1x5.1 |

| 适用物料 | 原料药,医药中间体,农药 |

| 加工定制 | 是 |

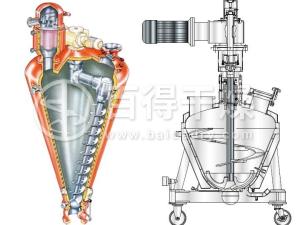

在原料药生产中,结晶后物料大多需经分离、干燥与混合,此工艺过程是原料药生产最常用的。固相物质首先以过滤方式从悬浮液中分离出来,下一道工艺将继续以真空或加热干燥的形式进行精制,而用于这一过程生产的经典设备则是单锥真空干燥机,其集混合、真空干燥于一体,并以简洁、方便和双效特点被人们作为经典设备来应用,就其实用性和经济性来讲,是其它设备难以替代的。

双锥形回转真空干燥器的干燥室是一个密闭的抽真空锥形圆筒,它以3~6r/min转动,使筒内物料得以翻动,并利用物料流动所产生的体积力形成物料向自然摩擦层流,这种混合方式有利于干燥。双锥形回转真空干燥器的性能在很大程度上还依赖于其混合功能所形成的*物料,*物料的实现有利于提高干燥过程的传热和传质效能。该干燥器可用于热敏性、易氧化、易燃烧和带溶剂的晶体物料或颗粒物料的干燥,但用于一些粘性、热敏性的晶状物料干燥时,会有结团现象发生。

为了解决此类物料结团问题,常州百得以维生素C为试验物料,采用DLG-120型全自动单锥干燥器,通过控制热水温度和变频调速,研究温度和转速对干燥速率的影响,并探讨物料结团的原因。具体研究方法如下:

(1) 研究不同含湿量湿物料的干燥状况,寻找不结团的*含湿量(此处所谓不结团是指被干燥物料在干燥过程中未形成新的团块);

(2) 在某一设定热水温度下,研究转速(通过变频调速实现)对干燥速率及物料状态的影响;

(3) 在某一设定转速下,研究热水温度对干燥速率及物料状态的影响。

全自动单锥干燥器温度和转速对原料药烘干的实验结果

(1) 粘性物料含湿量越大就越难干燥,干燥时也越易结成团;若要控制其不结团,则干燥时间要大大增加,但这在生产上极不经济。

(2) 对于维生素C这类粘性膏状物料,用单锥真空干燥器进行干燥所能控制不结团的*含湿量为40%,且由于物料表面干后不散落,阻碍了内部水分向表层扩散,延长了干燥时间,同时干燥的效果也受到影响。

(3) 热水温度一定时,干燥速率随转速的增加而增大。但在干燥后期,随着物料含湿量的下降,干燥速率也随之降低,此时提高转速对干燥速率的提高无益,故应在不结团(表面较干)时就提高转速,以加快干燥速率,缩短干燥时间。

(4) 转速一定时,干燥速率随热水温度的升高而增大,但在热水温度较低时(50℃以下)增加趋势不明显。故对于热敏性物料,干燥温度选择在50~60℃之间为宜,这样既有一定的干燥速率,又不破坏物料。

(5) 当干燥初期热水温度太高(>60℃)、转速较快时,物料表层水分蒸发量很大,蒸汽不能及时抽走,于是物料表面很湿 ,易粘成团。

采用全自动单锥干燥器进行物料烘干时,物料结团是由于在干燥初期,水分蒸发量太大,未及时抽走的蒸汽在双锥顶盖上冷凝后滴落,致使物料抱聚成团。通过变频调速和控制干燥温度,即在干燥初期使转速较低、热水温度较低,从而可减少水分蒸发量并能使蒸汽及时充分地抽走,避免物料结团;但随着物料含湿量的降低,应逐步提高转速和热水温度,以增大干燥速率,从而达到预定的干操效果。