- 地址:江苏省常州市天宁区郑陆镇三河口工业开发区

- 联系人:徐经理

- 电话:86-0519-89186676

- 传真:86-0519-89196676

- 手机:13813699976

- 邮箱:bestdry@163.com

- 网址:http://www.baidedry.com/

|

- 品牌:百得干燥

- 价格: ¥650000/台

- 发布日期: 2018-11-30

- 更新日期: 2024-04-11

| 重量 | 15500kg |

| 品牌 | 百得干燥 |

| 功率 | 7.5KW |

| 型号 | PLG-Φ2500×14-Z |

| 外形尺寸 | Φ3.2×6.5 |

| 适用物料 | 硫化促进剂 |

| 加工定制 | 是 |

硫化促进剂DZ(化学名称为N,N-2二环己基-2,2-二苯并噻唑次磺酰胺,化学式C19H26N2S2)是NR,BR,SBR和IR的延迟性促进剂,一般用量为0.5-2.0份。在次磺酰胺类促进剂中,DZ的焦烧时间最长,故操作安全性更高;其硫化胶物理性能和动态性能较好;有利于改善橡胶与镀黄铜钢丝帘线的粘合性能。因此,促进剂DZ被广泛应用于子午线轮胎的胎体帘布胶和胎圈补强带附胶等配方中。

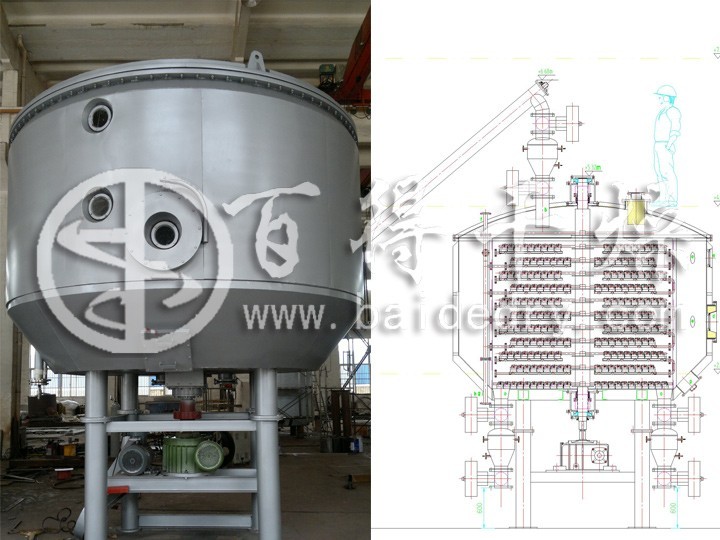

硫化促进剂真空盘式干燥机 工作原理

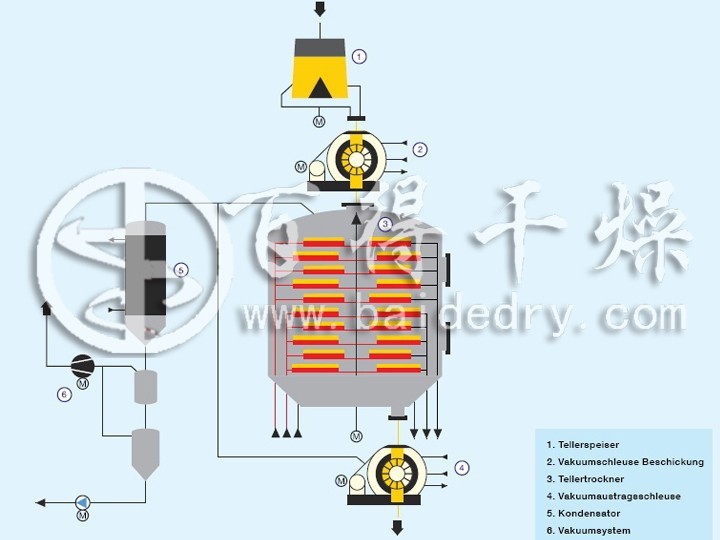

湿物料连续加入主机加料斗,打开上部气动真空球阀将物料轮流分配进入顶部两个料罐后,料罐上下部真空球阀轮换打开、关闭,物料在搅拌电机作用下连续地加到干燥器上部第一层干燥盘上,带有耙叶的耙臂做回转运动,使耙叶连续地翻转物料,物料沿着指数螺旋线流过干燥盘表面,在小干燥盘上的物料移到外缘,并在外缘落到下方的大干燥盘外缘,在大干燥盘上的物料向里移动并从中间落料落入下一层小干燥盘中,大小干燥盘上下交替排列,物料得以连续地流过整个干燥机,中空的干燥盘内通入加热介质,加热介质从一端进入另一端导出,已干燥的物料从*一层干燥盘落到壳体的带冷却底层,*被耙叶移送到出料口排出底部两料罐,并经上下气动真空球阀轮换开关出料。湿份从物料中蒸发汽化后逸出,由设在上下部的料罐内被真空泵强制抽出,溶剂经冷凝器冷凝进入缓冲罐回收,湿份*排空。

硫化促进剂真空盘式干燥机 工艺流程图

硫化促进剂真空盘式干燥机 工艺条件

1、物料: 硫化促进剂DZ

2、初含湿分:10%(二甲苯)

3、终含湿分: 0.3—0.4%(二甲苯)

4、湿品产量:2000Kg/h

5、干品颗粒度:150目

6、干品堆积比重:1.26克/立方厘米

7、干燥温度:140℃

8、加热方式: 蒸汽(0.4—0.5MPa)

9、设备材质: 物料接触处及主机内外304其余A3钢油漆

10、安装: 室内

11、电源: 380V 50HZ

12、环境: 20℃ 760mmHg φ=80%

硫化促进剂真空盘式干燥机 主要特点

(1) 盘式干燥机属典型传导加热型干燥器,物料加热仅仅依靠加热壁面,干燥过程不用或仅用少量干气体携带湿气,因排风而散失的热量非常小,热效率高,理论上可达100%,实践中一般可达6O%~80%以上,能耗低,单位蒸汽耗量为1.3~1.6kg蒸汽/kg水。

(2) 由于设有特殊的搅拌装置,料层薄,搅拌强度大,加热面更新率高,物料暴露在外边的面积几乎大于所有传导干燥设备,传热传质阻力小,效率高,总传热系数可达250~670kj/(m2.h.℃)以上。

(3) 由于料层薄,搅拌效果好,料层内干湿料以及上下层物料混合好,物料干燥时间较一般传导干燥器短得多,多在5~60min内,排料温度相对较低,能适合要求不很严格的热敏性物料。

(4) 可以通过改变干燥盘加热温度、层数、耙杆数量和转数、耙叶结构及数量以及料层厚度等参数,精确控制干燥时间,料流无返混,因而可以得到均一的干燥产品,最终含水要求极低的物料也可以一次完成。

(5) 搅拌器转数低,对物料破碎作用小,可以保持晶体型物料的完整晶型,同时,搅拌器功率消耗小,配用的电机和减速器均小于其他回转型传导干燥设备。

(6) 真空干燥的过程中,室体内的压力始终低于大气压力,气体分子数少,密度低,含氧量低,因而可干燥易被氧化的药品,减少物料染菌的机会;

(7) 由于水在汽化过程中温度与蒸汽压力成正比,故真空干燥时物料中的水分在低温下就能汽化,可实现低温干燥,特别适用于热敏性物料的生产;

(8) 真空干燥可消除常压热风干燥易产生的表面硬化现象,这是由于真空干燥物料内和表面之间压差大,在压力梯度作用下,水分很快移向表面,不会出现表面硬化;

(9) 真空干燥时,物料内和外部之间温度梯度小,由逆渗透作用使得溶媒能够独自移动并收集,有效克服了热风干燥所产生的溶媒失散现象。